在智能制造浪潮席卷全球的今天,數據已成為現代工廠的核心生產要素。位于創新活力之都杭州的匠興科技,深刻認識到實時、精準、全面的生產數據是提升效率、保障質量、優化決策的關鍵。為此,開發一套量身定制、高效可靠的工廠生產數據采集系統,成為其邁向工業4.0、實現數字化轉型的戰略性一步。本文將深入探討該系統的軟件開發核心要素與價值。

一、 系統核心目標與需求分析

匠興科技的生產數據采集系統軟件開發,首要目標是打破信息孤島,實現從設備層到管理層的縱向數據貫通。具體需求包括:

- 全鏈路采集:覆蓋數控機床、注塑機、裝配線、檢測儀器等多種設備,兼容PLC、CNC、機器人、傳感器及傳統儀表的多樣通信協議(如OPC UA、Modbus、MTConnect等)。

- 實時性與高可靠:毫秒級數據采集頻率,確保生產狀態(如運行、停機、故障)、工藝參數(如溫度、壓力、轉速)、產量、能耗等數據的實時捕捉與上傳,系統需具備7x24小時穩定運行能力。

- 邊緣智能處理:在數據源頭進行初步清洗、過濾、壓縮與格式化,減輕網絡與中心服務器負載,并實現即時報警(如設備異常、質量偏差)。

- 安全與可擴展:保障工業網絡安全,防止數據泄露與非法訪問;采用模塊化架構,便于未來隨生產線擴展而靈活增加采集點。

二、 軟件系統架構與關鍵技術

該系統的軟件開發采用典型的“邊緣+平臺”分層架構:

- 邊緣采集層:開發輕量級、可部署于工業網關或工控機的數據采集代理(Agent)。軟件需具備強大的驅動庫和協議解析能力,能夠適配匠興工廠內多樣化的老舊與新型設備,實現“即插即用”式配置。

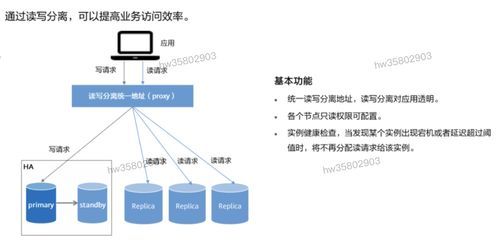

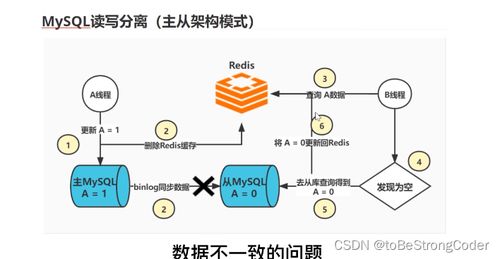

- 數據傳輸層:利用消息隊列(如MQTT、Kafka)或實時數據庫流處理技術,構建可靠、高效的數據通道,確保海量時序數據穩定傳輸至云端或本地數據中心。

- 數據平臺層:開發核心數據處理與存儲服務。采用時序數據庫(如InfluxDB、TDengine)高效存儲海量生產過程數據;利用關系型數據庫管理設備檔案、生產訂單等結構化信息。開發數據清洗、聚合、計算引擎。

- 應用與可視化層:基于Web技術開發可視化Dashboard,為車間主任、生產經理、設備工程師等不同角色提供實時監控、設備OEE(全局設備效率)分析、生產進度跟蹤、質量SPC統計、能耗看板等定制化視圖。支持移動端訪問。

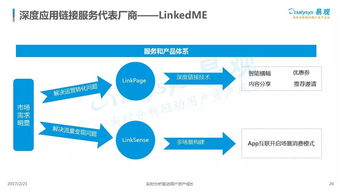

- 集成與接口:開發標準API(如RESTful API),實現與匠興科技現有的MES(制造執行系統)、ERP(企業資源計劃)及QMS(質量管理系統)無縫集成,形成數據閉環。

關鍵技術涉及工業協議解析、邊緣計算框架、微服務架構、實時流處理以及數據可視化庫(如ECharts、D3.js)的應用。

三、 軟件開發帶來的核心價值

為匠興科技定制開發此系統,將帶來立竿見影且深遠的價值:

- 生產透明化:管理者可遠程實時掌控全廠生產態勢,從“黑箱”操作變為“透明”管理,快速響應異常。

- 決策數據化:基于歷史與實時數據,進行深度分析(如設備故障預測、工藝參數優化),驅動從經驗決策到數據決策的轉變。

- 效率提升:通過精準計算OEE,暴露隱藏的產能損失(設備故障、調試、空轉等),針對性改善,直接提升設備利用率和產能。

- 質量追溯:實現產品生產全流程參數綁定,一旦出現質量問題,可快速定位問題工序、批次乃至設備參數,提升追溯能力與質量控制水平。

- 成本優化:精細化的能耗與物料消耗監控,為節能降耗、降低生產成本提供明確的數據依據。

四、 實施挑戰與應對

在開發實施過程中,需重點關注:設備接口不統一、網絡環境復雜、現有生產流程適配、人員使用習慣培養等挑戰。成功的路徑在于:深入現場的詳細調研、采用靈活可配置的采集方案、分階段迭代式開發部署、以及提供充分的培訓與技術支持。

杭州匠興科技工廠生產數據采集系統的軟件開發,絕非簡單的IT項目,而是一項深度融合OT(運營技術)與IT(信息技術)的制造升級工程。通過構建這一數字化的“感官神經”系統,匠興科技能夠將生產現場轉化為源源不斷的數據金礦,為精益生產、智能分析與未來更高級別的AI應用奠定堅實基礎,從而在激烈的市場競爭中鍛造出以數據驅動的核心制造優勢。